Industria minera apuesta por los estudios avanzados de Syntec para optimizar desempeño de sus molinos SAG y Bolas

- Grandes mineras y proveedores de equipos de molienda están solicitando a esta consultora de ingeniería especializada servicios de calibración de modelos, análisis estocásticos, interacciones de sensibilización y simulaciones dinámicas, entre otros.

Alta demanda han tenido los estudios avanzados que realiza Syntec para determinar la capacidad máxima de tratamiento de un molino SAG, transcurrido un tiempo de operación. Estos estudios permiten además identificar variables críticas para la optimización del proceso de molienda.

Así lo señala Javier Rodríguez, Especialista en Procesos y Jefe de Proyectos de esta empresa nacional, que resuelve desafíos complejos y ofrece soluciones de ingeniería innovadoras, mediante estudios técnicos.

El experto precisa que este tipo de trabajo ofrecido por la consultora está relacionado a la configuración del molino SAG tanto desde el punto de vista de procesos, como desde el estructural. “Entrelazamos ambos mundos para aplicar métodos de simulación y hacer un análisis detallado”, indica.

“Es decir, primero estudiamos las condiciones del equipo y el impacto de su desempeño desde el nivel de procesos. Estos se ven restringidos por las propias capacidades estructurales del molino, ya sea por el peso que soporta o por su diseño (largo y diámetro)”, detalla.

Rodríguez dice que también hay restricciones operacionales relacionadas directamente a la mineralogía. “Me refiero a la granulometría, durezas del mineral y de humedad, etc., que debiera tener concordancia con respecto a los objetivos que se buscan en una simulación de este tipo, y que generalmente es para alcanzar un aumento en la capacidad de producción”, sostiene.

Detalles del servicio

El especialista destaca que el servicio que ofrece Syntec ha sido requerido no solo por grandes mineras, sino que también por proveedores de equipos de molienda.

“Primero identificamos los parámetros que vamos a utilizar del sistema. Esto se relaciona a cómo está operando actualmente el molino o cómo desean que opere, en el caso de que se trate de un diseño, y sus condiciones también estructurales, es decir, diámetro, largo o velocidad crítica”, explica.

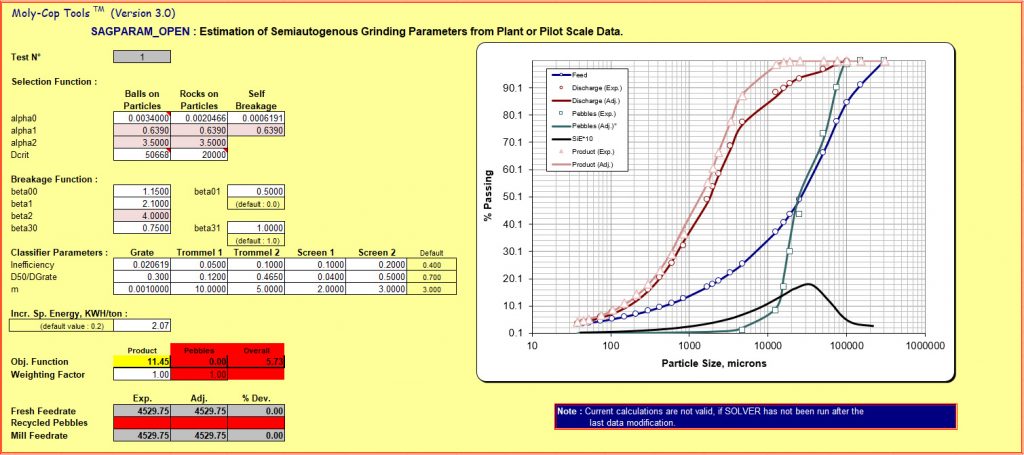

Rodríguez afirma que después, con los parámetros, es considerada la granulometría propiamente tal que se está generando en planta. “Esto nos permite calibrar los modelos. Y para ello utilizamos la herramienta Molycop Tools, como un modo de calibración para un sistema estático”, revela.

“Luego hacemos un análisis tipo estocástico, a través de una simulación dinámica en la interfaz Simulink que contiene las mismas propiedades matemáticas de Molycop Tools”, enfatiza.

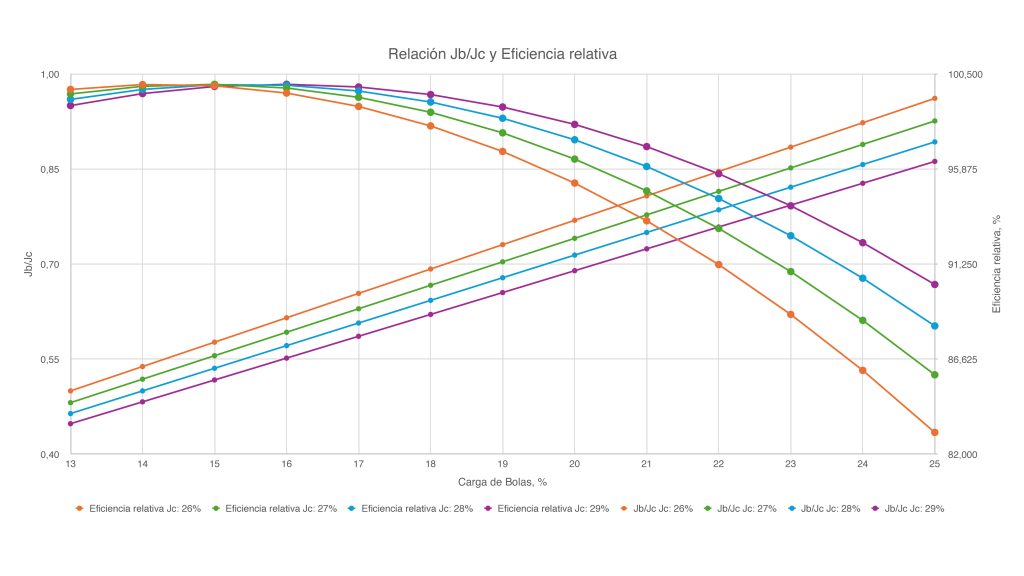

Rodríguez sostiene que “una vez calibrado el sistema, desarrollamos todo lo que son interacciones de sensibilización para ver ciertos niveles de carga del molino. Es decir, hacemos distintas pruebas de variables de datos (sensibilización) para encontrar un punto óptimo”.

El especialista subraya que Syntec puede generar, por ejemplo, una gráfica comparativa con la capacidad máxima del molino, consumo de potencia, cargas y eficiencias -que también se ve afectado- y los puntos críticos en general.

“Esto nos permite hacer un análisis de sensibilidad para determinar hasta dónde puede aumentar la capacidad del molino”, precisa.

Resalta que, en ocasiones, han concluido que el equipo estaba en su capacidad máxima, y que, si el cliente deseaba seguir aumentándola, el molino podía entrar a condiciones operativas críticas. “Mientras que, en otras, hemos determinado que se podía elevar dos porcentajes más de llenado, por lo cual también aumentaba el flujo de trabajo del sistema”, puntualiza.

Rodríguez asegura que ha habido un favorable recibimiento de parte de los clientes por los mencionados servicios. “Hemos podido abarcar estos sistemas no solo respecto al proceso. También, después de tener ciertos resultados y parámetros, podemos hacer análisis mucho más detallados a través de una simulación DEM, la que se utiliza como un estudio retroalimentado entre ambos modelos para ajustar la precisión de dichos análisis”, agrega.