La simulación computacional es una herramienta de análisis que hace uso de modelos matemáticos para representar fenómenos físicos (mecánicos, químicos, electromagnéticos, etc.), mediante el uso de técnicas numéricas computacionales o experimentales.

Utilizando estas herramientas se facilita la tarea de identificar qué tipo de respuestas pueden ocurrir frente a determinadas situaciones, evitando la exposición al riesgo para las personas, equipos, estructuras, medio ambiente, etc.

Tipos de simulación

- Simulación computacional mediante el método de elementos discretos (DEM).

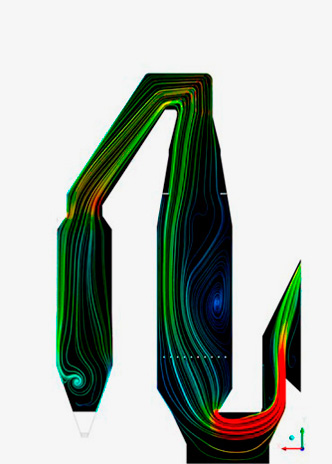

- Simulación computacional mediante fluidodinámica computacional (CFD).

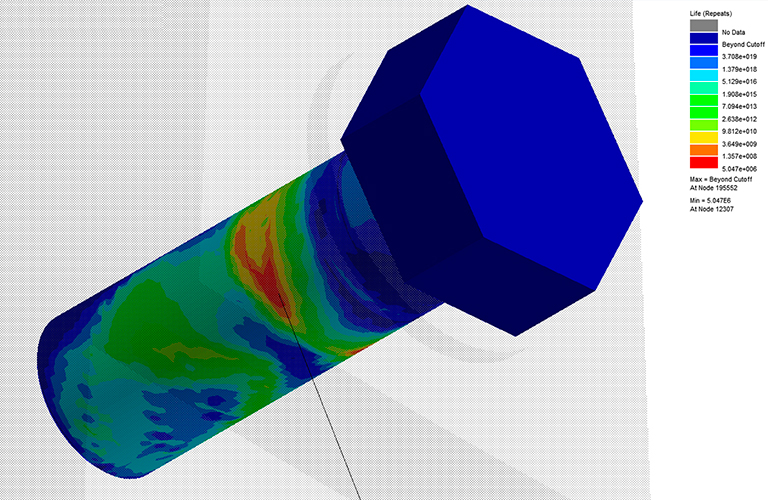

- Simulación computacional mediante método de elementos finitos (FEM).

- Simulación de procesos mediante método de elementos continuos o discretos (Simulación Dinámica).

Para que sirve la Simulación Computacional

La Simulación Computacional de una Planta de Procesos -tanto en etapa de diseño, como una vez activa- permite identificar variables y parámetros importantes para el aumento de rentabilidad de su proyecto, puesto que colabora activamente en la resolución de problemáticas, reducción de costos, implementación de ajustes y validación de diseños para maximizar la eficiencia y productividad de plantas químicas, metalúrgicas y de manufactura. A través de un estudio exhaustivo del proceso productivo es posible identificar y entender las principales problemáticas u oportunidades de mejora asociadas a la operación o diseño de planta reconociendo las variables críticas y facilitando la toma de decisiones.

La simulación dinámica de procesos entrega una predicción representativa del comportamiento de las variables operacionales críticas de los procesos, sustentada en la comprensión acabada de los fenómenos físicos y químicos involucrados. Lo anterior, a través del desarrollo de variados modelos matemáticos y con el apoyo sustancial de herramientas computacionales validadas por el mercado.

Los estudios pueden enfocarse en:

Estudio Predictivo de Procesos

Si el diseño de planta se encuentra en una etapa de prefactibilidad o factibilidad, un Estudio Predictivo de Procesos podrá facilitar la toma de decisiones para la obtención de un diseño óptimo que asegure los alcances deseados en producción, calidad y costos.

Optimización de Procesos

Si la planta se encuentra en etapa operativa, el estudio de Optimización de Procesos podrá facilitar la toma de decisiones que derive en una mejora en su eficiencia operacional, reduciendo costos y apoyando en una mejor gestión.

A través de diversos estudios de esta disciplina se puede obtener lo siguiente:

- Optimización de parámetros operacionales o de diseño.

- Análisis de capacidades y de almacenamiento.

- Análisis de manejo de materiales.

- Análisis de logística de arribos (barcos, camiones, carros, etc.).

- Balances dinámicos de masas, hídrico y energía.

- Análisis de comportamiento de la planta frente a nuevas tecnologías y diseños.

- Identificación de cuellos de botella.

- Análisis y determinación de disponibilidad y utilización de una planta.

- Identificación de zonas críticas.

- Estudio de transporte de pulpa y relaves.

- Identificación de necesidad de entrenamientos y capacitaciones.

Conoce más servicios:

¿Te gustaría evaluar tu proyecto?

Hablemos!

+56 (2) 3224 3198

Descargar Brochure

Cotiza este servicio haciendo clic aquí