Syntec fortalece su portafolio con el servicio de simulación dinámica de procesos.

La empresa de ingeniería especializada diseña o rediseña un proceso productivo para optimizar el funcionamiento de una planta, valiéndose de las bases que brinda un análisis de esta envergadura.

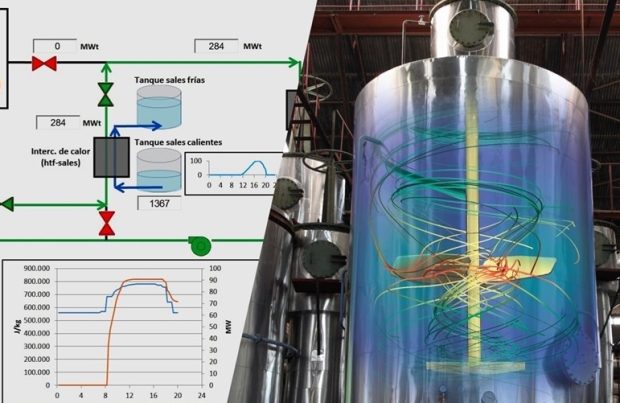

La simulación dinámica de procesos entrega una predicción representativa del comportamiento de las variables operacionales críticas de los procesos, sustentada en la comprensión acabada de los fenómenos físicos y químicos involucrados.

Esta predicción se logra a través del desarrollo de variados modelos matemáticos, y con el apoyo fundamental de herramientas computacionales validadas en el mercado, como es el caso de Matlab & Simulink.

La simulación de una planta de procesos puede llevarse a cabo, tanto en etapa de diseño, como una vez que la planta está operativa.

En ambos escenarios, este análisis permite identificar variables y parámetros importantes para el aumento de la rentabilidad de un proyecto, puesto que contribuye en la resolución de problemáticas, en la implementación de ajustes y en la validación de diseños, favoreciendo la disminución costos y maximizando la eficiencia y productividad de plantas químicas, metalúrgicas y manufactureras.

Capacidades técnicas

A través de un estudio del proceso productivo es posible identificar y entender las principales oportunidades de mejora asociadas a la operación o diseño de una planta, examinando las variables críticas y facilitando la toma de decisiones de quienes están a cargo de su gestión.

Precisamente estas razones motivaron a Syntec a fortalecer su oferta de servicios, incluyendo una asesoría coherente con su core business y know how.

De este modo, la empresa de ingeniería especializada diseña o rediseña un proceso productivo para optimizar el funcionamiento de una planta, valiéndose de las bases que brinda un análisis de esta envergadura. Por último, con este servicio Syntec pone a disposición de sus clientes una nueva forma de asesorarlos en decisiones correctas y soluciones precisas.

Se pueden obtener los siguientes resultados tras un estudio de SD: Optimización de parámetros operacionales o de diseño, análisis de capacidades y de almacenamiento, análisis de manejo de materiales, análisis de logística de arribos (barcos, camiones, carros, etc.),balances dinámicos de masas, hídricos y de energía, análisis de comportamiento de la planta frente a nuevas tecnologías y diseños, identificación de cuellos de botella, análisis y determinación de disponibilidad y utilización de una planta e identificación de zonas críticas.